Automazione ai massimi livelli

L’uso di soluzioni d’avanguardia per accrescere la produttività è da sempre una delle caratteristiche distintive della cultura aziendale di GKN Automotive. Per questo, nella sua sede di Firenze l’azienda fa ampio uso di soluzioni robotizzate, grazie a cui l’azienda è combina un contenimento dei costi di produzione ed un incremento della qualità.

Eccellenza nel movimento

GKN Automotive è il più grande fornitore al mondo di tecnologie di trasmissione per l'industria automobilistica.

Entrata nel settore automobilistico risalgono agli anni '30 producendo componenti per i veicoli militari, l’azienda è cresciuta fino al punto che più del 50% degli 81 milioni di nuove auto vendute nel 2018 conteneva tecnologia GKN Automotive.

La fiducia che l’azienda si è ormai costruita presso i clienti permette a questi ultimi di fare affidamento totale su di essa per la produzione dei sistemi di trazione così da potersi concentrare sulla loro visione del veicolo.

- Industrie

- Automotive

- Applicazioni

- Assemblaggio

- Asservimento macchine

- Raccolta | Imballaggio

- Material Handling

- Ispezione qualità

- Client

- GKN Automotive

L'azienda

La forza tecnica dell'azienda è amplificata dalla sua capacità di far progredire i processi di produzione, i materiali, la progettazione del sistema e il software di controllo. L’innovazione di processo è infatti importante in GKN Automotive quanto l’innovazione di prodotto: l’azienda fonda la sua leadership proprio sulla capacità di convertire rapidamente l'innovazione tecnica in oggetto di una adeguata produzione in serie.

GKN Automotive è presente in 21 paesi, con 54 strutture produttive e 5 centri tecnologici strategicamente posizionati per garantire ai clienti filiere locali e supporto tecnico a livello mondiale. In Italia l’azienda è presente con due stabilimenti, a Brunico e a Campi Bisenzio (Fi), con linee produttive altamente automatizzate e costantemente innovate per incrementare la produttività in termini sia quantitativi sia qualitativi.

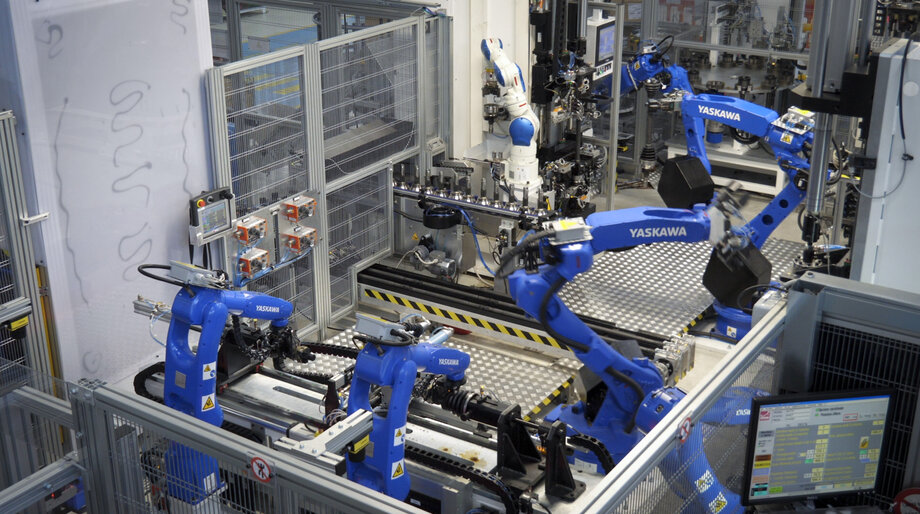

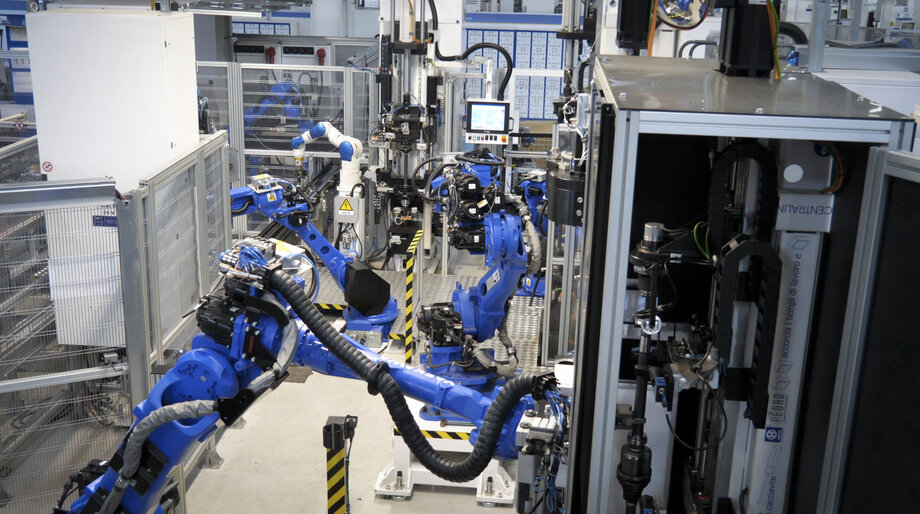

Nell’impianto di Campi Bisenzio, in particolare, i robot si occupano dell’asservimento delle macchine per l’assemblaggio dei semiassi destinati alle maggiori case automobilistiche europee, oltre a farsi carico del controllo qualità nelle diverse fasi di lavorazione.

La cella

Qui, è stata da poco sviluppata una nuova cella altamente automatizzata. L’obiettivo con cui è nata è quello di azzerare -o quasi - il rischio di errore umano. Qui lavorano insieme ben 11 robot Motoman di Yaskawa.

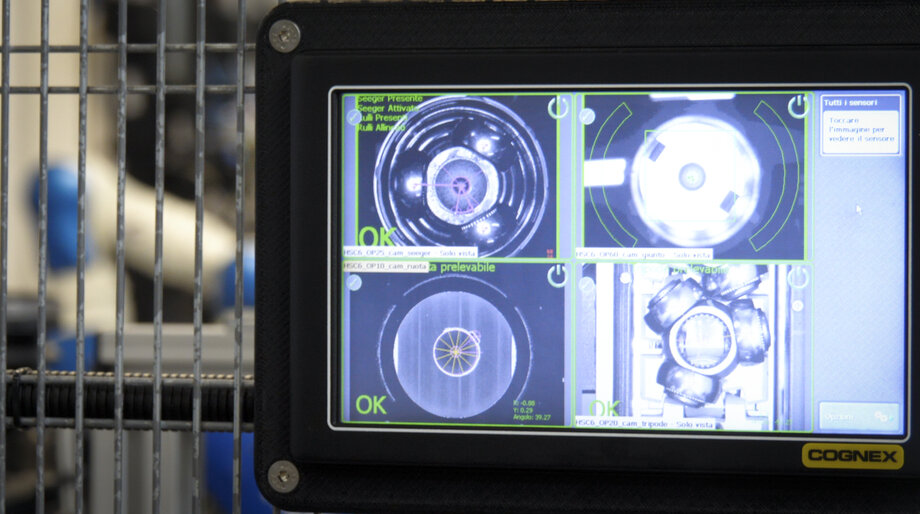

“A differenza delle precedenti, pur altamente automatizzate, in essa non sono adottati sistemi di ordinamento preventivo dei pezzi, per non vanificare l’alta flessibilità dei robot abbinandola ad una periferia meccanica estremamente rigida. Si è dunque scelto di dotare i robot di sistemi di visione 3d idonei ad un efficace sistema di Bin Picking.” spiega Corrado Bonanno, Manufacturing & R&D dell’azienda.

Inoltre, tutte le macchine ed i robot presenti nella cella sono collegati ad un PLC centrale a cui trasmettono le informazioni di processo e i dati relativi al controllo qualità, gestito sempre mediante i sistemi di visione. Queste informazioni vengono poi archiviate in un apposito server per una tracciabilità totale delle parti prodotte e della qualità di ogni componente.

La partnership

“GKN Automotive si occupa direttamente dello sviluppo dei propri sistemi produttivi. Di conseguenza, la progettazione della cella è stata gestita internamente, ma Yaskawa ci ha dato supporto lungo l’intera ingegnerizzazione, dalla fase progettuale alla messa in opera” commenta Bonanno.

“La collaborazione tra le due aziende è ormai rodata: dura infatti dal 2007 ed è stata recentemente ratificata anche con un accordo a livello globale che vede Yaskawa unico fornitore per i robot destinati agli stabilimenti produttivi GKN Automotive di tutto il mondo”.