Gli accessori fanno la differenza

Robustezza e sinergie per la saldatura di carpenterie pesanti

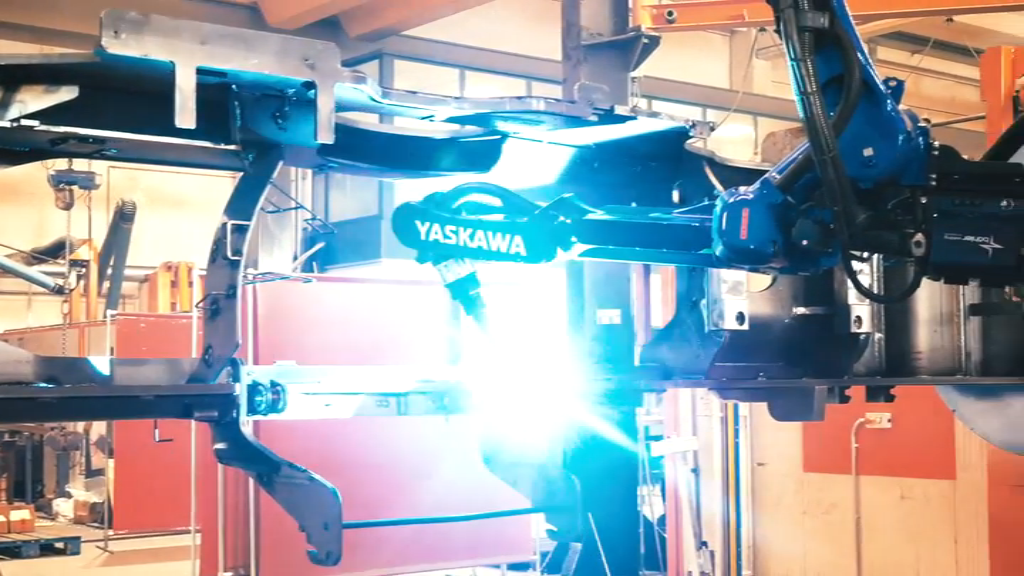

Quando si racconta una applicazione raramente l’attenzione cade sull’importanza dell’integrazione fra i vari componenti tecnologici e accessori al fine di garantire una operatività efficiente ed affidabile. Eppure spesso è proprio la sinergia di tutte le parti dell’impianto, insieme alle competenze professionali coinvolte, a fare la differenza. Come ad esempio nell' impianto di saldatura realizzato da Yaskawa per MTS (Meccanica Tonel Sergio Srl) con gruppo saldante voestalpine Böhler Welding.

Riferimento nella carpenteria e nella lavorazione meccanica di precisione da oltre 40 anni

MTS (Meccanica Tonel Sergio Srl) è specializzata nel realizzare per conto terzi sottogruppi di carpenteria medio - pesante e nella lavorazione ad alta precisione di particolari meccanici, con un’esperienza di oltre 40 anni ed un portafoglio di servizi completo dalla progettazione alla consegna del prodotto finito.

La sua storia inizia infatti nel 1973, quando viene fondata la OMT (Officine Meccaniche Tonel) da parte del sig. Tonel Sergio, su un’area di 500 mq attrezzata con macchine utensili tradizionali come torni e fresatrici.

L’intenzione di valorizzare la produzione di particolari meccanici ad elevata precisione porta nel 1985 alla fondazione di MTS s.r.l., che beneficia di nuove strutture e di un ampliamento del parco macchine, arricchito di soluzioni all’avanguardia tecnologica.

Attualmente, l’azienda è arrivata alla seconda generazione e impiega circa 85 collaboratori in 2 stabilimenti produttivi. Da qui serve circa 600 clienti sparsi nell’intero mondo e operanti nei settori dei veicoli off-highway (movimento terra, macchine agricole, costruzione stradale, movimentazione materiale), gru da camion e portuali, automazione industriale, ricambi industriali, energia.

- Applicazioni

- Saldatura ad arco

- Prodotti

- Serie AR

Saldatura, un reparto fortemente robotizzato in MTS

Nel reparto di saldatura sono presenti stazioni tradizionali MIG-MAG a filo continuo fino a 500A, nonché stazioni robotizzate ad alta produttività che sfruttano robot antropomorfi asserviti da tavole girevoli e robot su rotaie che consentono di coprire un ampio range dimensionale. Il tutto gestito da operatori qualificati e certificati EN ISO 1090-1 e UNI EN ISO 3834-2:2006.

La collaborazione con Yaskawa nell’ambito di impianti di saldatura è iniziata nel 2010 con l’obiettivo di supportare la crescita di MTS anche dal punto di vista dell’automazione dei processi. La prima soluzione installata, costituita da un sistema robot corredato di Portale a 2 posizioni ciascuna dotata di due posizionatori e tornio da 6 mt, è stata recentemente affiancata da un ulteriore impianto, simile per concezione ma con caratteristiche operative maggiorate e l'aggiunta di un posizionatore rotorbitale.

Full Welding Solution

Per sviluppare la soluzione più idonea alle specifiche di questo tipo di lavorazione, l’armonizzazione tra tutti i componenti del sistema è stata fondamentale. Ecco perché MTS si è rivolta ad uno specialista della saldatura come voestalpine Böhler Welding.

voestalpine Böhler Welding adotta un approccio unico, quello della Full Welding Solution, che si concretizza nell’offrire una competenza pluriennale ad elevata specializzazione, un portfolio prodotti completo e soluzioni impiantistiche i cui componenti dialogano perfettamente tra loro.

“Il risultato è un processo di saldatura ottimale, con un arco perfettamente controllato e progettato in modo specifico per il materiale d’apporto in uso, ad esempio nel caso di questa applicazione Böhler X 70-IG, un filo bassolegato alto resistenziale” spiega Cristiano Bergamin, Global Sales Development Manager di voestalpine Böhler Welding. “Si tratta di una speciale tecnologia da noi sviluppata, che abbiamo battezzato Böhler Arc, che realizza la perfetta sintonia tra processo di saldatura, impianto e materiale d’apporto.”

Cella robusta e attrezzata su misura

A muovere le operazioni di saldatura è un robot Yaskawa AR2010, caratterizzato da uno dei maggiori campi di lavoro tra quelli della della serie AR, la famiglia di robot Motoman dedicata alla saldatura ad arco. Il robot è stato montato su di un portale TSG-XYZ 8MT, servo alimentato e completamente sincronizzato con il controller del robot, che permette la movimentazione del robot lungo tutti e 3 gli assi cartesiani, ampliandone ulteriormente in modo molto significativo il campo d’azione. Si tratta di una periferica specificamente progettata per la saldatura di componenti molto grandi come quelle tipiche di escavatori, container e macchine movimento terra - particolari di regolare produzione di MTS.

Proprio la solidità dei portali Yaskawa, unita alla tipica affidabilità dei robot nipponici, ha rappresentato un elemento di valore per questa applicazione: le parti di carpenteria che vengono gestite da questi sistemi in MTS richiedono infatti saldature importanti in termini di estensione e di spessore. Il tutto su parti generalmente già importanti in quanto a dimensione e peso.

“Questo impianto ci permette di saldare automaticamente dal 60% fino al 80% del prodotto, grazie alla programmazione eseguita off-line partendo dal 3D dell’elemento e ad apposite attrezzature che abbiamo realizzato in collaborazione con Yaskawa” spiega Tonel Andrea, CTO di MTS.“

Competenze e sinergia per tempistiche contenute

“L’investimento è stato deciso per far fronte all’aumento di produzione richiesto da alcuni clienti importanti nonostante la scarsità di manodopera dovuta alla pandemia” commenta Tonel Daniele, CEO di MTS, evidenziando di fatto l’importanza delle tempistiche di realizzazione e messa in opera di questo impianto.

Da questo punto di vista, l’ottima sinergia dei tecnici, unita alla grande competenza ed esperienza di tutte e tre le aziende, ha assicurato una rapida ingegnerizzazione e messa in opera dell’impianto. “Come è normale nella realtà concreta degli impianti industriali, qualche imprevisto si è presentato durante la commessa, ma è stato presto risolto senza incidere sulle tempistiche preventivate” commenta Bergamin.

Il fatto di poter contare su personale già istruito sulle funzionalità e sulle tecnologie adottate ha permesso l’operatività dell’impianto sin dal primo momento dell’installazione, garantendo da subito ad MTS importanti vantaggi in termini di ottimizzazione dei tempi di saldatura, flessibilità del lavoro su più turni e aumento di capacità produttiva.