Soluzione affidabile per più varianti

Oggi automatizzare le macchine utensili utilizzando robot è una pratica standard, ma quando si deve gestire una vasta gamma di modelli può rapidamente diventare una sfida. Un esperto system integrator è in grado di offrire soluzioni ottimali anche per casi difficili, come dimostra l'automazione rivoluzionaria del centro di lavoro di un importante produttore di elettronica.

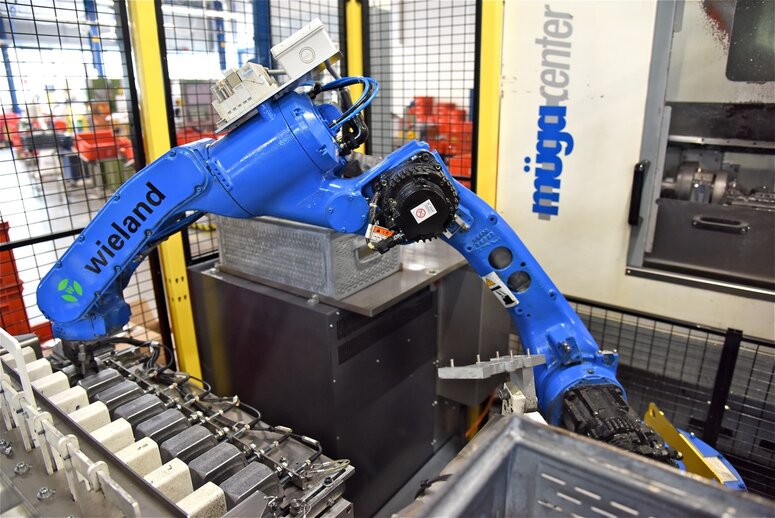

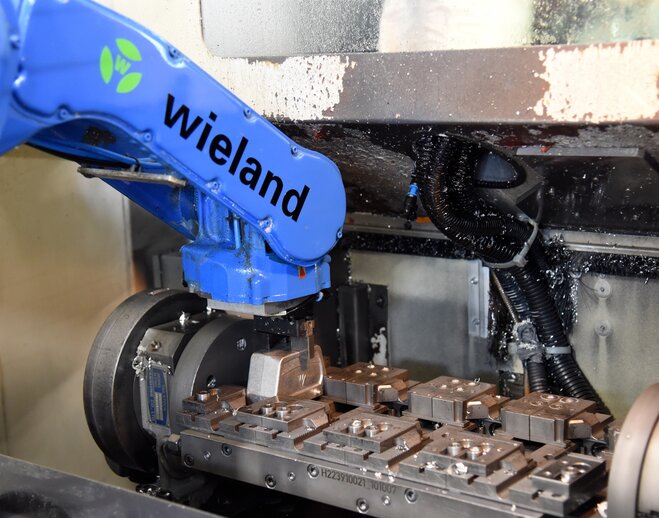

Wieland Electric GmbH è uno dei pionieri nelle soluzioni di connettività elettrica e, in oltre 100 anni di esistenza, è diventata un gruppo internazionale con un organico globale di oltre 2.200 persone in tutti e cinque i continenti. L’azienda produce le custodie per la serie di connettori industriali Revos nella città francone di Bamberga. Un centro di lavoro Müga S500 esegue fori e filetti nelle sezioni superiore e inferiore dell'alloggiamento.

- Applicazioni

- Asservimento macchine

- Client

- Wieland Electric GmbH

La sfida

In passato la macchina utensile veniva caricata e scaricata manualmente, impegnando in compiti semplici e monotoni i dipendenti invece necessari per attività di livello superiore, e penalizzando la produttività.

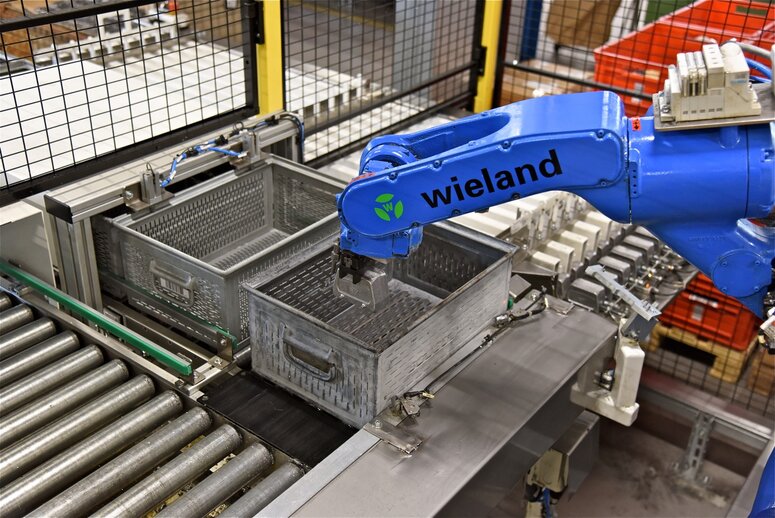

Per porre rimedio alla situazione, EGS Automatisierungstechnik ha dovuto sviluppare una soluzione in grado di gestire da due fattori di complessità: in primo luogo, il gran numero di modelli degli alloggiamenti e, in secondo luogo, il fatto che i componenti dell'alloggiamento vengono consegnati in modo disordinato in contenitori di metallo e lasciano nuovamente il sistema come materiale sfuso.

La soluzione

Grazie ad alcune modifiche, la soluzione è stata trovata in SUMO Flexiplex, un sistema di carico parte della gamma di soluzioni standard EGS che trasporta i pezzi su cinghie a più corsie. Poiché tutte le versioni dell'alloggiamento del connettore hanno una larghezza compresa tra 42,5 e 43,5 millimetri, la larghezza della corsia del Flexiplex non deve essere regolata in caso di riattrezzaggio. Le variazioni in lunghezza, altezza o profilo non hanno rappresentato un problema. È stato solo necessario installare un braccio di serraggio.

A differenza di quanto accaduto per il sistema di alimentazione, scegliere il robot giusto è stato facile. EGS ha optato per un Motoman MH12 per tutte le attività di movimentazione all'interno della cella. Il corretto posizionamento delle otto corsie del Flexiplex in corrispondenza degli alloggiamenti rimane compito dell'operatore, così come il posizionamento dei cassonetti metallici vuoti per la raccolta di parti lavorate.

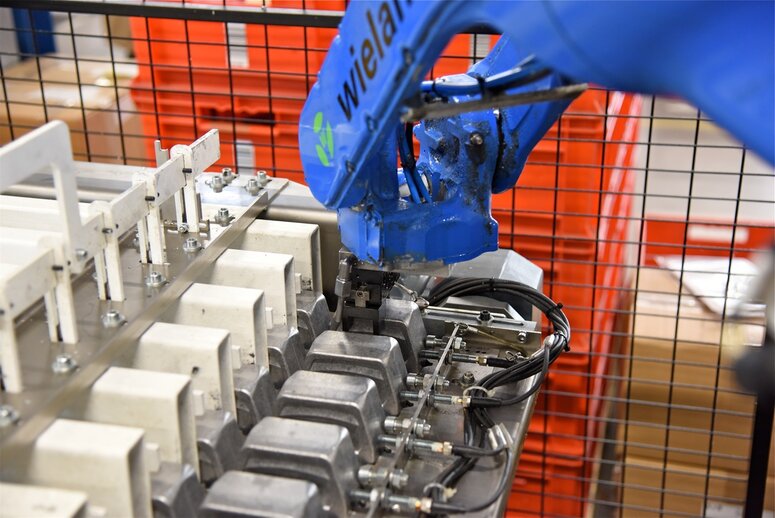

Dopo l'avvio della lavorazione automatica, il sistema di alimentazione immette i pezzi nell'area di lavoro del robot. L’intera gamma di parti viene gestita con un’unica pinza, grazie alla larghezza uniforme. Il robot MH12 raccoglie le parti e le inserisce nel sistema di serraggio della macchina. Una volta caricati tutti gli alloggiamenti, il robot applica tensione agli spazi vuoti e fornisce il segnale di avvio alla macchina, che ruota quindi il lato caricato della sua tavola girevole nell'area di lavorazione e trasferisce le parti finite nella zona di carico e scarico.

I risultati

Il sistema ha fissato un nuovo punto di riferimento in termini di tempi di ciclo, attualmente di quattro parti al minuto. L'autonomia può giungere fino a diverse ore a seconda della variante del componente e della disponibilità di parti da lavorare e contenitori di scarico.

Il ricorso ad una soluzione robotizzata ha permesso di salvaguardare il benessere dei dipendenti, evitando che vengano esposti a lubrificanti o schegge.

Il robot Motoman MH12, grazie alla sua eccellente gestione dello spazio di lavoro, è stato posizionato ad una distanza dalla macchina utensiletale da permetterne l’azionamento anche manuale - se necessario, ad esempio per piccole serie.